Il futuro della sterilizzazione liquida senza additivi

Nel settore alimentare e delle bevande in rapida evoluzione, i consumatori stanno diventando sempre più consapevoli dei prodotti che consumano, in particolare per quanto riguarda gli ingredienti utilizzati. Tra le tendenze più significative c'è la crescente domanda di alimenti e bevande privi di additivi artificiali, conservanti e altri ingredienti sintetici. Questo cambiamento ha portato a notevoli progressi nelle tecnologie di sterilizzazione dei liquidi e di estensione della shelf life, in particolare per ottenere prodotti più durevoli senza la necessità di additivi. Ma a che punto siamo arrivati in questo settore?

Comprendere la sfida: conservazione naturale senza additivi

La sfida di conservare prodotti alimentari liquidi senza ricorrere a conservanti artificiali non è nuova. Per anni, l'industria alimentare ha lottato per trovare metodi che prolungassero la durata di conservazione mantenendo al contempo la qualità, la sicurezza e l'integrità nutrizionale del prodotto. I metodi di conservazione convenzionali, come l'uso di additivi chimici o la pastorizzazione, spesso alterano il gusto, la consistenza o il profilo nutrizionale del prodotto, il che non è l'ideale per i consumatori di oggi più attenti alla salute.

La sterilizzazione dei liquidi, che prevede il processo di eliminazione dei microrganismi nocivi dai liquidi per aumentarne la durata di conservazione, è una delle tecnologie chiave che ha subito notevoli innovazioni negli ultimi anni. Tuttavia, la svolta in questo ambito non consiste solo nel migliorare il processo di sterilizzazione, ma anche nel farlo senza compromettere le qualità naturali del prodotto, soprattutto per prodotti popolari comesalsa di pomodoro, purea di mango, Eacqua di cocco.

L'ascesa delle moderne tecnologie di sterilizzazione dei liquidi

Metodi moderni di sterilizzazione dei liquidi, in particolareTemperatura ultra elevata (UHT)elaborazione einiezione diretta di vapore, hanno reso possibile sterilizzare i prodotti a temperature estremamente elevate per periodi di tempo molto brevi. Questo rapido processo di riscaldamento e raffreddamento consente la distruzione di batteri e altri agenti patogeni, prolungando significativamente la durata di conservazione senza la necessità di aggiungere conservanti. Questi metodi stanno diventando particolarmente importanti nei settori in cui è fondamentale preservare il sapore naturale e i nutrienti di prodotti comesalsa di pomodoro, purea di mango, Eacqua di coccoè una priorità assoluta.

UHT, ad esempio, è ampiamente utilizzato nella produzione di latticini e succhi di frutta, ma la sua applicazione a prodotti comelinee di produzione di salsa di pomodoroElinee di produzione di purea di mangoSi è dimostrata efficace. Il vantaggio principale di questa tecnologia è la sua capacità di preservare il sapore e i nutrienti del prodotto, garantendo al contempo la sicurezza microbiologica. Con il progresso della tecnologia UHT, è diventata più efficiente dal punto di vista energetico ed efficace nel preservare le caratteristiche naturali del liquido, che si tratti della dolcezza dipurea di mangoo la qualità rinfrescante diacqua di cocco.

Un'altra innovazione nella sterilizzazione dei liquidi èsterilizzazione a iniezione diretta di vaporeQuesto metodo utilizza il vapore per riscaldare rapidamente il liquido, garantendo la sterilizzazione e riducendo al minimo il tempo in cui il liquido è esposto ad alte temperature. Ciò aiuta a preservare il gusto e il valore nutrizionale del prodotto ed è particolarmente vantaggioso perlinee di produzione di acqua di cocco, dove mantenere la freschezza e le proprietà naturali del liquido è fondamentale per l'attrattiva del consumatore.

L'importanza diMacchine UHT da laboratorioEImpianti pilota

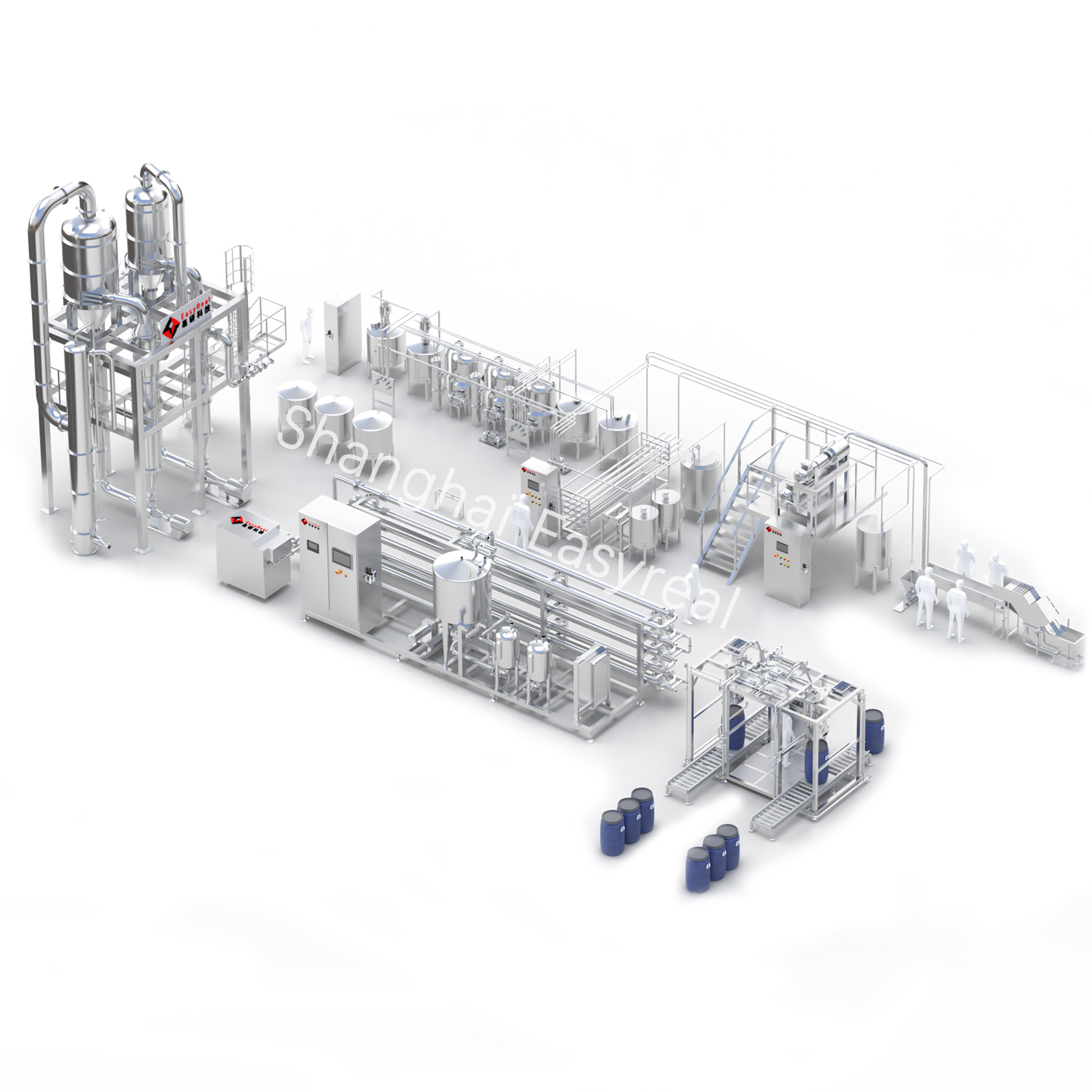

Sebbene le tecnologie di sterilizzazione liquida come UHT e l'iniezione diretta di vapore abbiano compiuto progressi sostanziali, i produttori devono assicurarsi che queste tecnologie siano completamente ottimizzate prima di passare a linee di produzione più grandi. È qui chemacchine UHT da laboratorioEimpianti pilotasvolgono un ruolo critico, soprattutto nel contesto di linee di produzione specifiche come quelle persalsa di pomodoro, purea di mango, Eacqua di cocco.

- Macchine UHT da laboratorio: Queste macchine consentono ai produttori di testare i processi UHT su scala ridotta, replicando fedelmente le condizioni di produzione su larga scala. Ad esempio, testando diversi parametri UHT susalsa di pomodoro or purea di mangoconsente ai produttori di perfezionare il processo per garantire che questi prodotti mantengano i loro ricchi sapori e consistenze, raggiungendo al contempo la necessaria durata di conservazione. Lo stesso vale peracqua di cocco, dove il controllo della temperatura e del tempo sono essenziali per preservare le qualità fresche e naturali della bevanda.

- Impianti pilota: Gli impianti pilota fungono da ponte tra i test su scala di laboratorio e la produzione su larga scala. Forniscono un ambiente realistico per testare nuovi metodi di sterilizzazione, formulazioni e processi di produzione su piccola scala, ma su scala più ampia rispetto ai laboratori. Ad esempio, gli impianti pilota consentono ai produttori di testare la scalabilità di nuovi metodi di sterilizzazione su scalalinea di produzione di salsa di pomodoro or linea di produzione di purea di mangoCiò aiuta a perfezionare i processi e a garantire che, quando la tecnologia verrà ampliata, manterrà la stessa qualità ed efficienza, sia per piccoli lotti che per la produzione di massa.

Senza macchinari UHT da laboratorio e impianti pilota, il rischio di investire in tecnologie e processi non collaudati aumenta significativamente. Queste strutture forniscono i dati essenziali necessari per prendere decisioni informate sull'aumento della produzione, riducendo il rischio di errori costosi e garantendo che il prodotto finale soddisfi sia gli standard di sicurezza che le aspettative dei consumatori.

Il progresso: dove siamo ora?

La vera domanda è: quanti progressi sono stati fatti nella sterilizzazione dei liquidi e nell'estensione della durata di conservazione senza additivi? La risposta è che l'industria alimentare e delle bevande ha compiuto notevoli progressi, ma ci sono ancora sfide da superare.

- Tecniche di sterilizzazione migliorate: I progressi nella tecnologia UHT e nell'iniezione diretta di vapore hanno permesso di prolungare la durata di conservazione dei liquidi senza alterarne il gusto originale o il contenuto nutrizionale. Queste tecnologie sono state costantemente perfezionate per offrire una migliore efficienza energetica, tempi di lavorazione più rapidi e un controllo più preciso della temperatura, tutti fattori che contribuiscono a un prodotto di qualità superiore.

- Le preferenze dei consumatori plasmano l'innovazione: I consumatori di oggi sono più consapevoli che mai di ciò che contengono i loro alimenti e bevande. Questo cambiamento nelle preferenze dei consumatori ha portato a una maggiore attenzione ametodi di conservazione naturaleche evitano l'uso di sostanze chimiche artificiali. Questa esigenza ha spinto lo sviluppo di processi di sterilizzazione più nuovi ed efficaci.

- Scalabilità per la produzione di massa: Sebbene molti di questi progressi abbiano avuto successo su scala ridotta, la capacità di adattare questi processi alla produzione di massa senza compromettere l'efficienza o la qualità del prodotto è ancora un'area di sviluppo in corso. Tuttavia, il settore sta compiendo progressi nell'adattare queste tecnologie avanzate all'uso in strutture più grandi, mantenendo lo stesso livello di integrità del prodotto, sia persalsa di pomodoro, purea di mango, Oacqua di coccolinee di produzione.

- Mantenere l'integrità nutrizionale: Forse la pietra miliare più importante degli ultimi anni è la capacità di preservare il valore nutrizionale degli alimenti liquidi. Le più recenti tecniche di sterilizzazione sono state progettate con l'obiettivo di garantire che le vitamine, i minerali e gli antiossidanti presenti in prodotti comesucchi di frutta, salse di pomodoro, Eacqua di coccorimangono intatti, nonostante il processo di sterilizzazione.

Il futuro della sterilizzazione liquida senza additivi

Guardando al futuro, è chiaro che il futuro della sterilizzazione liquida si orienterà verso sistemi ancora più sofisticati ed efficienti. Con il progredire della ricerca, possiamo aspettarci miglioramenti nel controllo di processo, nell'efficienza energetica e nella capacità di preservare non solo la sicurezza del prodotto, ma anche le sue qualità originali. Potrebbe anche verificarsi un aumentometodi alternativi di conservazione non termici, come la lavorazione ad alta pressione (HPP), che potrebbe integrare o addirittura sostituire la tradizionale sterilizzazione basata sul calore in determinate applicazioni.

Per i produttori, la sfida sta nel bilanciare tecnologie all'avanguardia

Per i produttori, la sfida consisterà nel bilanciare queste tecnologie all'avanguardia con le aspettative dei consumatori in termini di convenienza, accessibilità e sostenibilità. Con la continua crescita della domanda di prodotti senza additivi, coloro che sapranno sfruttare questi progressi nella sterilizzazione dei liquidi saranno in prima linea in una nuova era nella produzione di alimenti e bevande, incentrata su qualità, sicurezza e conservazione naturale.

Conclusione

In conclusione, sono stati compiuti progressi significativi nella sterilizzazione dei liquidi e nella tecnologia di estensione della durata di conservazione senza la necessità di additivi. Tecnologie come la lavorazione UHT e l'iniezione diretta di vapore hanno permesso di conservare i liquidi in modo efficace, mantenendone inalterati gli aromi e i nutrienti naturali. Il ruolo dimacchine UHT da laboratorioEimpianti pilotanella sperimentazione, nel perfezionamento e nella scalabilità di queste tecnologie è essenziale per garantire che i nuovi metodi di sterilizzazione possano essere integrati in modo sicuro ed efficiente nella produzione su larga scala. Che si tratti della produzione disalsa di pomodoro, purea di mango, Oacqua di coccoQuesti progressi nella sterilizzazione dei liquidi stanno aiutando i produttori a soddisfare la crescente domanda dei consumatori di prodotti di alta qualità e privi di additivi. Con la continua evoluzione di queste tecnologie, siamo alle soglie di una nuova era nella produzione di alimenti e bevande, incentrata su qualità, sicurezza e conservazione naturale.

Data di pubblicazione: 12 febbraio 2025