اواپراتور فیلم سقوطی چند اثره

اواپراتور، خوراک را به صورت یک لایه یکنواخت درون لولههای عمودی پخش میکند. خلاء نقطه جوش را پایین میآورد، بنابراین تبخیر به آرامی در ΔT متوسط اتفاق میافتد در حالی که لایه به سرعت حرکت میکند. این منطق حرارتی، مواد حساس را حفظ کرده و رسوبگذاری را محدود میکند.

طرح چند مرحلهای، بخار ثانویه را از یک مرحله به مرحله بعدی در فشار پایینتر هدایت میکند که باعث افزایش مصرف بخار و کاهش نیاز به دیگ بخار میشود.

کارخانهها میتوانند TVR (ترموکمپرسور جت بخار) یا MVR (بازکمپرسور مکانیکی) را برای بازیافت بخار به جای سوزاندن سوخت اضافی اضافه کنند. قاب، لولهکشی و مخازن از سطوح تماس فولاد ضد زنگ با طراحی بهداشتی استفاده میکنند.

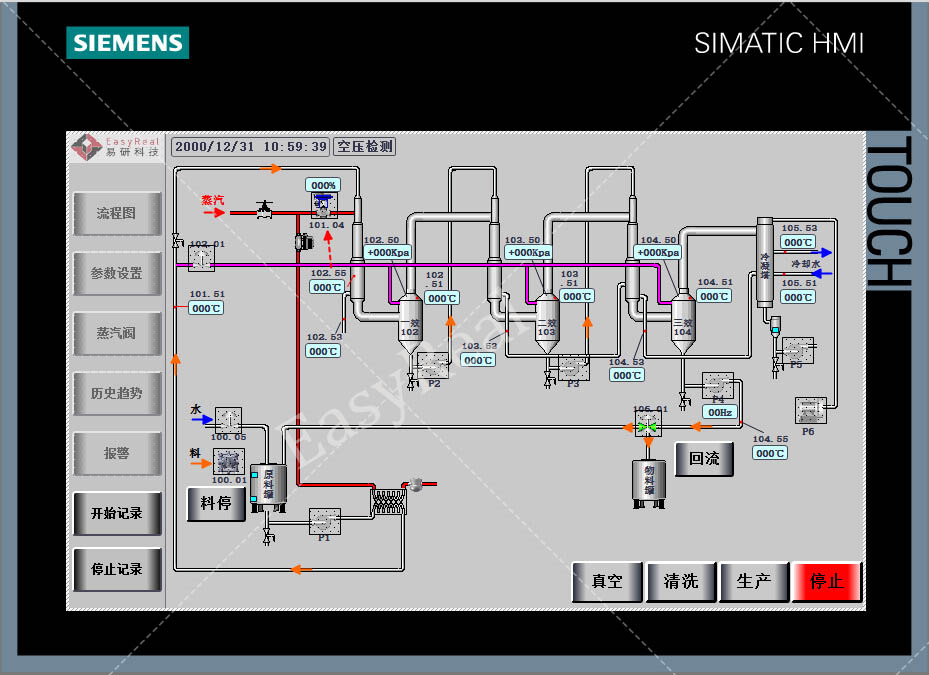

سیستم کنترل مبتنی بر زیمنس است و شامل روندهای HMI، قفلهای داخلی و مدیریت دستورالعملها میشود؛ اپراتورها نقاط تنظیم را روی صفحه نمایش میبینند و اجراها را در شیفتهای مختلف تکرارپذیر نگه میدارند.

تولیدکنندگان مواد غذایی و آشامیدنی، آبمیوههای شفاف و کدر، پالپها، شربتها، جریانهای لبنی، قهوه و عصارههای گیاهی را با حفظ کیفیت بالا، تغلیظ میکنند.

وکیوم + زمان ماندگاری کوتاه، طعم «پخته» و از دست دادن رنگ را کاهش میدهد، که نتایج حسی پاییندستی و بازده خشککن را بهبود میبخشد.

واسطههای شیمیایی و دارویی از تنش حرارتی کم و کنترل خلاء پایدار بهرهمند میشوند.

ΔT ملایم تحت خلاء برای زمان کارکرد و کیفیت مهم است. ترکیبات معطر در صورت بالا رفتن فشار، جرقه میزنند؛ خلاء از آنها محافظت میکند و تلفات ناشی از جداسازی را کاهش میدهد.

قوانین بهداشتی، سطوح تماس صاف از جنس استیل ضد زنگ و چرخههای CIP خودکار با پارامترهای ثبتشده را الزامی میکنند.

این طراحی صنعتی به اپراتورها نقاط تنظیم و قفلهای داخلی واضحی میدهد تا آنها به جای مبارزه با رانشها، بر توان عملیاتی و انطباق تمرکز کنند.

۱. دریافت و غربالگری خوراک → تثبیت جامدات، حذف ذرات بزرگ.

۲. پیشگرم کردن → افزایش دما برای تشکیل فیلم پایدار.

۳. تنظیم خلاء و بررسی کندانسور → فشار هدف را بکشید؛ ظرفیت خنککنندگی را تأیید کنید.

۴. توزیع لایهای → تمام لولهها را به طور یکنواخت خیس کنید؛ از ارزش U و طعم محافظت کنید.

۵. تبخیر در مرحله ۱ → جوشاندن آب؛ بخار را برای گرم کردن در مرحله بعدی هدایت کنید.

۶. انتقال بخار متقابل → آبشاری به فشار پایینتر؛ بازیافت گرمای نهان.

۷. تبخیر نیتروژن → غلظت نهایی را در ملایمترین ΔT ممکن اعمال کنید.

۸. جداسازی بخار مایع → حذف حبابهای هوا؛ محافظت از کندانسور و رایحه.

۹. مدیریت میعانات و چگالش → بازگرداندن میعانات تمیز به هدرها.

۱۰. محصول مورد نظر برای نگهداری در مخزن / واحد بعدی → به UHT، دیاریتور یا پرکننده آسپتیک متصل کنید.

۱۱. CIP → آبکشی/قلیایی/اسیدی/آبکشی نهایی را انجام دهید؛ زمان دما را ثبت کنید.

الف) بدنه فیلم در حال سقوط

ساختار: لولههای عمودی با هدرهای بهداشتی و صفحه لوله بهینه شده.

هدف: تشکیل یک لایه نازک و تحت نیروی جاذبه برای تبخیر ملایم و سریع.

اصول کار: خلاء نقطه جوش را کاهش میدهد؛ ΔT پایین میماند؛ زمان اقامت کوتاه میماند تا طعم و رنگ حفظ شود.

کاربرد: آبمیوه، پالپ، لبنیات، عصارهها.

وجوه تمایز: ضرایب انتقال حرارت بالا و زمان عبور جریان کوتاه؛ سطوح تماس از جنس استیل ضد زنگ بهداشتی.

تأثیر: کیفیت بالا، رسوب کمتر، توان عملیاتی ثابت در درازمدت.

ب) سیستم توزیع فیلم

ساختار: سر توزیع خوراک و دستگاههای داخلی که هر لوله را به طور مساوی خیس میکنند.

هدف: جلوگیری از ایجاد لکههای خشک روی دیوار و رگههای داغ.

اصول کار: نرخ خیس شدن کنترل شده، یک لایه پیوسته را در تمام لولهها نگه میدارد.

کاربرد: برای پالپ میوه و خوراک دام با مواد جامد مخلوط بسیار مهم است.

وجوه تمایز: حتی خیس شدن، مقادیر U را حفظ کرده و طول مسیر را افزایش میدهد.

تأثیر: توقفهای کمتر در نظافت؛ کیفیت پایدار محصول در طول شیفتهای کاری.

ج) مبدلهای حرارتی پیشگرمکن و چنداثره

ساختار: پیشگرمکن به همراه گرمکنهای افکت به صورت سری.

هدف: استفاده مجدد از گرمای نهان حاصل از اثر قبلی برای کاهش مصرف بخار.

اصول کار: بخار حاصل از اثر i، اثر i+1 را در فشار پایینتر گرم میکند.

کاربرد: اثرات سه یا چهارگانه به عنوان پایه؛ اثرات بیشتر در صورت توجیه سودمندی.

وجوه تمایز: سازگار با TVR/MVR و منابع گرمای تلفشده.

تأثیر: صرفهجویی بیشتر در مصرف بخار و کاهش هزینه به ازای هر کیلو.

د) جداکنندههای بخار-مایع

ساختار: جداکنندههای عمودی/گردابی با جداکنندههای رطوبتی.

هدف: حذف قطرات قبل از کندانسورها و کمپرسورهای مجدد.

اصل کار: گرانش و کنترل جریان، ورود هوا را محدود میکنند.

کاربرد: همه اثرات؛ به ویژه آخرین اثر برای حفظ عطر.

وجوه تمایز: میعانات پاکتر؛ بارهای خلاء و کمپرسور پایدار.

تأثیر: عمر بهتر تجهیزات و کاهش تلفات عطر.

ه) کندانسور سطحی و محیط خلاء

ساختار: کندانسور پوسته و لوله، حلقه آب خنک کننده، پمپ های خلاء/اجکتورها.

هدف: تبدیل بخار به میعانات و حفظ خلاء در محدوده هدف.

اصل کار: دفع گرما در دمای رویکرد پایدار، فشار را تثبیت میکند.

کاربرد: مواد غذایی، لبنیات، مواد شیمیایی؛ خلاء عمیق برای مواد غذایی حساس به گرما.

وجوه تمایز: خلاء پایدار، کیفیت محصول و تعادل انرژی را بهبود میبخشد.

تأثیر: آلارمهای کمتر؛ عملکرد مداوم در دماهای هدف.

و) ماژول TVR (فشردهسازی مجدد بخار حرارتی)

ساختار: اجکتور جت بخار (بدون قطعات متحرک) با کنترل بخار محرک.

هدف: فشردهسازی مجدد جریان بخار و بازگرداندن آن به عنوان سیال گرمایشی.

اصل کار: بخار محرک، بخار ثانویه را جذب کرده و دما/فشار آن را افزایش میدهد.

کاربرد: زمانی که بخار در دسترس است و هزینه سرمایه (CAPEX) باید در حد متوسط باقی بماند.

وجوه تمایز: سادگی و قابلیت اطمینان «مانند افزودن یک جلوه اضافی».

تأثیر: صرفهجویی قابل توجه در هزینههای عملیاتی (OPEX) در مقایسه با قطارهای کلاسیک.

ز) ماژول MVR (فشردهسازی مکانیکی بخار)

ساختار: دمنده/کمپرسور، موتور محرک، VFD، مدیریت میعانات.

هدف: فشردهسازی مجدد بیشتر بخار با برق به جای بخار زنده.

اصل کار: کار مکانیکی دمای اشباع را برای استفاده مجدد به عنوان بخاری اصلی افزایش میدهد.

کاربرد: سایتهای دوستدار برق یا پروژههای کربنزدایی.

وجوه تمایز: کمترین نیاز به بخار ویژه؛ کاهش مواجهه با سوختهای فسیلی.

تأثیر: کاهش عمده انرژی و CO₂ با پروفیلهای حرارتی پایدار.

ح) PLC + HMI و CIP خودکار

ساختار: PLC زیمنس، HMI لمسی، قطعات الکترونیکی از برند برتر، کنترل دستور پخت، قفلهای داخلی؛ عملکرد CIP و شیرآلات یکپارچه.

هدف: حفظ نقاط تنظیم، نمایش روندها و کوتاه کردن زمان تعویض با چرخههای خودکار CIP.

اصول کار: کنترل حلقه بسته دما، سطوح، خلاء و جریانها؛ سه حالت کاری برای ترکیب اثرات موجود است.

وجوه تمایز: کنترل مستقل زیمنس، کنترل اتصال برای انتقال حالت ایمن، و قطعات برند بینالمللی.

تأثیر: تعداد اپراتورهای کمتر در هر خط، انتقال ایمنتر، و اجرای تمیز و تکرارپذیر.

آبمیوههای شفاف/کدر، پالپها، کنسانترههای لبنی، عصارههای گیاهی و شربتها را طبق برنامههای صنعتی اجرا کنید. فیلم در حال سقوط، کیفیت را تحت خلاء حفظ میکند.

مهندسی میتواند اثرات، خلاء و ادغام گرما را در کل قطار هماهنگ کند.

کارخانهها میتوانند کنسانتره را با خطوط کوتاه به UHT، هوازدایی یا پر کردن آسپتیک هدایت کنند تا تلفات را محدود کرده و ممیزیها را ساده نگه دارند.

اپراتورها دستورالعملهای PLC، نقاط تنظیم و آلارمها را از طریق صفحه نمایش HMI مدیریت میکنند، در حالی که قفلهای داخلی، پمپها، شیرها و مکش را هماهنگ میکنند تا روشن و خاموش شدنها ایمن بمانند. سیستم، روندها و سوابق دستهای را برای بررسیهای تضمین کیفیت و کارخانه ثبت میکند؛ صادرات دادهها از بهبود مستمر پشتیبانی میکند.

طراحی EASYREAL از کنترلهای زیمنس و قطعات الکتریکی برند برای افزایش قابلیت اطمینان استفاده میکند.

این تبخیرکننده از سه حالت عملیاتی (مثلاً همه اثرات با هم، حالت سوم + حالت اول یا فقط حالت اول) پشتیبانی میکند، بنابراین کارخانهها میتوانند بدون از دست دادن پایداری، خود را با نوسانات مواد اولیه، پنجرههای تعرفه یا عملکرد با بار جزئی وفق دهند.

CIP از همان HMI با مراحل تعریف شده و بررسی دما/زمان اجرا میشود.

بازه زمانی تغذیه (بریکس یا جامدات ورودی/خروجی، ویسکوزیته)، بار روزانه حذف آب، دمای مجاز محصول و خدمات رفاهی (درجه/هزینههای بخار، برق، آب خنککننده) را به اشتراک بگذارید.

ما تعداد افکتها، گزینههای TVR/MVR، فرصتهای یکپارچهسازی حرارتی و یک طرح/P&ID به همراه مراحل راهاندازی و یک طرح قطعات یدکی را پیشنهاد خواهیم داد.

Contact EASYREAL: sales@easyreal.cn.