Wielofunkcyjny parownik opadający

Parownik rozprowadza wsad w postaci jednolitej warstwy wewnątrz pionowych rur. Podciśnienie obniża temperaturę wrzenia, dzięki czemu parowanie odbywa się łagodnie przy niewielkim ΔT, podczas gdy warstwa porusza się szybko. Taka logika termiczna chroni wrażliwe składniki i ogranicza osadzanie się zanieczyszczeń.

Układ wielostopniowy kieruje parę wtórną z jednego stopnia do następnego, gdzie jest ona ogrzewana przy niższym ciśnieniu, co zwiększa oszczędność pary i zmniejsza zapotrzebowanie kotła.

Zakłady mogą dodatkowo wyposażyć się w TVR (termokompresor strumieniowy) lub MVR (rekompresor mechaniczny) w celu recyklingu pary zamiast spalania dodatkowego paliwa. Rama, orurowanie i zbiorniki mają powierzchnie styku ze stali nierdzewnej o higienicznej konstrukcji.

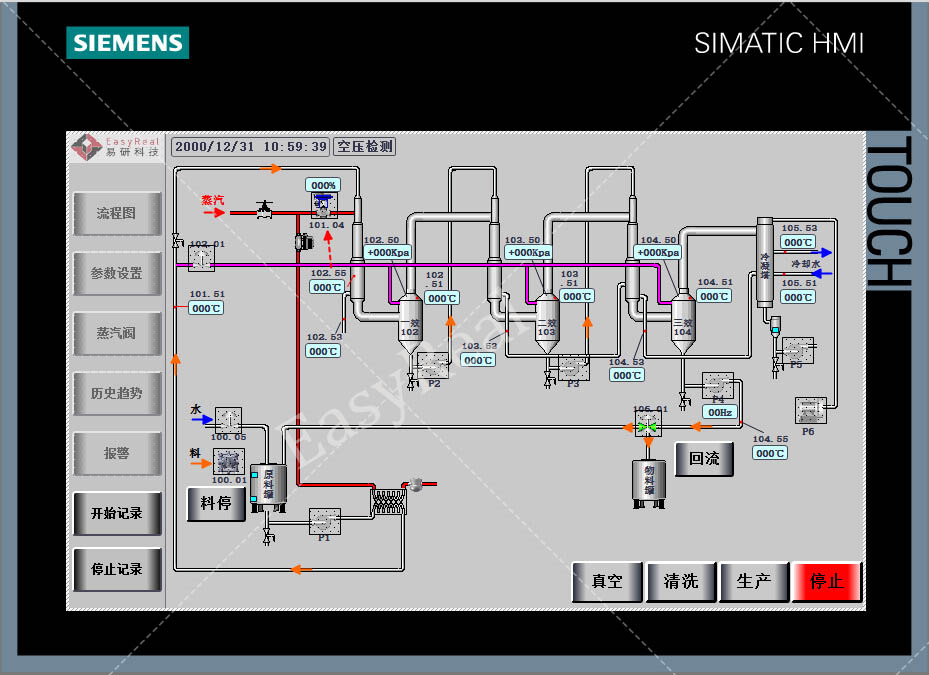

System sterowania bazuje na oprogramowaniu firmy Siemens, obejmuje trendy HMI, blokady i obsługę receptur; operatorzy widzą wartości zadane na ekranie i dbają o powtarzalność przebiegów między zmianami.

Producenci żywności i napojów koncentrują się na klarownych i mętnych sokach, przecierach, syropach, produktach mlecznych, kawie i ekstraktach roślinnych, zachowując jednocześnie wysoką jakość.

Próżnia i krótkie przebywanie w suszarce redukują „ugotowane” nuty i utratę koloru, co poprawia wyniki sensoryczne i wydajność suszenia.

Półprodukty chemiczne i farmaceutyczne korzystają z niskiego naprężenia cieplnego i stabilnej kontroli próżni.

Delikatne ΔT w warunkach próżni ma znaczenie dla czasu sprawności i jakości. Związki aromatyczne wydzielają się pod wpływem wysokiego ciśnienia; próżnia je chroni i zmniejsza straty podczas odpędzania.

Przepisy higieniczne wymagają gładkich powierzchni styku ze stali nierdzewnej i zautomatyzowanych cykli CIP z rejestrowanymi parametrami.

Taka konstrukcja przemysłowa zapewnia operatorom jasne punkty nastaw i blokady, dzięki czemu mogą się oni skupić na przepustowości i zgodności, a nie na walce z dryftami.

1. Odbiór i przesiewanie paszy → stabilizacja ciał stałych, usuwanie dużych cząstek.

2. Podgrzewanie wstępne → podnieś wsad do temperatury umożliwiającej utworzenie stabilnej powłoki.

3. Sprawdzenie zestawu próżniowego i skraplacza → docelowe ciśnienie zasysania; sprawdzenie wydajności chłodzenia.

4. Rozprowadzanie folii → równomiernie zwilż wszystkie probówki; chroń wartość U i smak.

5. Skutek 1: parowanie → odparowanie wody; skierowanie pary w celu podgrzania – kolejny efekt.

6. Międzyefektowy transfer pary → kaskada do niższego ciśnienia; recykling ciepła utajonego.

7. Skutek parowania N → zagęszczanie końcowe przy najdelikatniejszym możliwym ΔT.

8. Separacja pary od cieczy → usuń wciąganie; chroń skraplacz i aromat.

9. Postępowanie z kondensatem i skroplinami → powrót czystego skroplin do kolektorów.

10. Produkt do zbiornika magazynowego / następnej jednostki → podłączenie do UHT, odgazowywacza lub aseptycznego napełniacza.

11. CIP → uruchom płukanie/płukanie zasadą/kwasem/płukanie końcowe; zapisz czas i temperaturę.

A) Spadające ciało filmowe

Konstrukcja: rury pionowe z kolektorami sanitarnymi i zoptymalizowaną ścianą sitową.

Cel: utworzenie cienkiej, grawitacyjnej warstwy umożliwiającej delikatne i szybkie odparowywanie.

Zasada działania: próżnia obniża temperaturę wrzenia, ΔT pozostaje na niskim poziomie, a czas przebywania jest krótki, co pozwala zachować smak i kolor.

Zastosowanie: soki, przeciery, produkty mleczne, ekstrakty.

Cechy wyróżniające: wysoki współczynnik przenikania ciepła i krótki czas przepływu; higieniczne powierzchnie styku ze stali nierdzewnej.

Efekt: wysoka jakość, mniejsze zanieczyszczenie, stała wydajność na długich trasach.

B) System dystrybucji filmów

Budowa: głowica rozdzielcza i urządzenia wewnętrzne, które równomiernie zwilżają każdą rurę.

Zastosowanie: zapobieganie powstawaniu plam i smug na ścianach.

Zasada działania: kontrolowana szybkość zwilżania utrzymuje ciągłą warstwę na całej powierzchni rur.

Zastosowanie: szczególnie ważne w przypadku przecierów owocowych i stałych mieszanek paszowych.

Cechy wyróżniające: równomierne zwilżanie utrzymuje wartości współczynnika U i wydłuża długość przebiegu.

Wpływ: mniej przerw na czyszczenie; stabilna jakość produktu w trakcie zmian.

C) Podgrzewacz wstępny i wymienniki ciepła o wielu efektach

Budowa: podgrzewacz wstępny i nagrzewnice efektowe połączone szeregowo.

Cel: ponowne wykorzystanie ciepła utajonego z poprzedniego efektu w celu zmniejszenia zużycia pary.

Zasada działania: para z efektu i ogrzewa efekt i+1 przy niższym ciśnieniu.

Zastosowanie: potrójne lub poczwórne efekty jako podstawa; więcej efektów tam, gdzie jest to uzasadnione użytecznością.

Cechy wyróżniające: kompatybilność z TVR/MVR i źródłami ciepła odpadowego.

Efekt: większa oszczędność pary i niższy koszt na kilogram.

D) Separatory pary i cieczy

Konstrukcja: separatory pionowe/wirowe z odmgławiaczami.

Cel: usuwanie kropel przed skraplaczami i kompresorami.

Zasada działania: grawitacja i kontrola przepływu ograniczają wciąganie.

Zastosowanie: wszystkie efekty, szczególnie efekt końcowy, służący zachowaniu aromatu.

Cechy wyróżniające: czystszy kondensat, stabilna próżnia i obciążenia sprężarki.

Wpływ: dłuższa żywotność sprzętu i mniejsze straty aromatu.

E) Kondensator powierzchniowy i środowisko próżniowe

Budowa: skraplacz rurowy, obieg wody chłodzącej, pompy próżniowe/eżektory.

Cel: zamiana pary w kondensat i utrzymanie docelowej próżni.

Zasada działania: oddawanie ciepła przy ustalonej temperaturze zbliżania się do stałej temperatury stabilizuje ciśnienie.

Zastosowanie: żywność, nabiał, chemikalia; głęboka próżnia dla pasz wrażliwych na ciepło.

Cechy wyróżniające: stała próżnia poprawia jakość produktu i bilans energetyczny.

Wpływ: mniej alarmów; spójne pomiary w docelowych temperaturach.

F) Moduł TVR (termicznej rekompresji par)

Budowa: wyrzutnia pary (bez ruchomych części) z kontrolą pary napędowej.

Cel: ponowne sprężenie strumienia pary i ponowne wykorzystanie go jako medium grzewczego.

Zasada działania: para napędowa porywa parę wtórną i podnosi jej temperaturę/ciśnienie.

Zastosowanie: gdy dostępna jest para, a nakłady inwestycyjne muszą pozostać umiarkowane.

Cechy wyróżniające: prostota i niezawodność „jak dodanie dodatkowego efektu”.

Wpływ: znaczne oszczędności OPEX w porównaniu z klasycznymi pociągami.

G) Moduł MVR (Mechanicznej Rekompresji Par)

Budowa: dmuchawa/sprężarka, napęd silnikowy, VFD, zarządzanie kondensatem.

Cel: ponowne sprężanie większości pary za pomocą elektryczności zamiast pary żywej.

Zasada działania: praca mechaniczna podnosi temperaturę nasycenia w celu ponownego wykorzystania jako głównego elementu grzewczego.

Zastosowanie: obiekty przyjazne środowisku naturalnemu lub projekty dekarbonizacji.

Cechy wyróżniające: najniższe jednostkowe zapotrzebowanie na parę; mniejsze narażenie na działanie paliw kopalnych.

Wpływ: znaczne ograniczenie zużycia energii i emisji CO₂ przy stabilnych profilach termicznych.

H) PLC + HMI i zautomatyzowany CIP

Struktura: sterownik PLC Siemens, panel HMI z ekranem dotykowym, urządzenia elektryczne najlepszych marek, obsługa receptur, blokady; zintegrowana funkcja CIP i zawory.

Cel: utrzymywanie wartości zadanych, pokazywanie trendów i skrócenie czasu przezbrojeń dzięki zautomatyzowanym cyklom CIP.

Zasada działania: sterowanie w pętli zamkniętej temperaturą, poziomami, podciśnieniem i przepływem; dostępne są trzy tryby pracy umożliwiające łączenie efektów.

Cechy wyróżniające: niezależne sterowanie Siemens, sterowanie powiązaniami dla bezpiecznych przejść między stanami oraz komponenty międzynarodowych marek.

Wpływ: mniejsza liczba operatorów na linii, bezpieczniejsze przejścia oraz czyste i powtarzalne przebiegi.

Przetwarzaj klarowne/mętne soki, przeciery, koncentraty mleczne, ekstrakty roślinne i syropy zgodnie z harmonogramami przemysłowymi. Opadająca warstwa zabezpiecza jakość w warunkach próżni.

Inżynieria umożliwia dostosowanie efektów, próżni i integracji ciepła w całym pociągu.

Zakłady mogą kierować koncentrat do procesu UHT, odpowietrzania lub rozlewu aseptycznego, korzystając z krótkich linii, co pozwala ograniczyć straty i uprościć kontrole.

Operatorzy zarządzają recepturami PLC, nastawami i alarmami z ekranów HMI, a blokady koordynują pracę pomp, zaworów i podciśnienia, zapewniając bezpieczne uruchamianie i zatrzymywanie. System rejestruje trendy i rekordy partii na potrzeby kontroli jakości i przeglądów zakładu; eksport danych wspiera ciągłe doskonalenie.

W konstrukcji EASYREAL zastosowano elementy sterujące firmy Siemens oraz markowe komponenty elektryczne, co zapewnia niezawodność.

Parownik obsługuje trzy tryby pracy (np. wszystkie efekty razem, 3. + 1. lub tylko 1.), dzięki czemu zakłady mogą dostosowywać się do wahań surowca, okien taryfowych lub pracy przy częściowym obciążeniu bez utraty stabilności.

Proces CIP jest realizowany za pośrednictwem tego samego interfejsu HMI, z określonymi krokami i kontrolą temperatury/czasu.

Udostępnij okno zasilania (temperatura wlotowa/wylotowa °Brix lub zawartość ciał stałych, lepkość), dzienne zużycie wody do usunięcia, dopuszczalną temperaturę produktu i media (gatunek pary/koszty, energia, woda chłodząca).

Zaproponujemy liczbę efektów, opcje TVR/MVR, możliwości integracji ciepła oraz układ/P&ID z krokami uruchomienia i planem części zamiennych.

Contact EASYREAL: sales@easyreal.cn.