Thiết bị bay hơi màng rơi đa hiệu ứng

Thiết bị bay hơi trải đều nguyên liệu thành một lớp màng đồng nhất bên trong các ống thẳng đứng. Chân không làm giảm điểm sôi, do đó quá trình bay hơi diễn ra nhẹ nhàng với độ chênh lệch nhiệt độ (ΔT) nhỏ trong khi lớp màng chuyển động nhanh. Nguyên lý nhiệt này giúp bảo quản các thành phần nhạy cảm và hạn chế sự đóng cặn.

Thiết kế hệ thống nhiều tầng dẫn hơi thứ cấp từ tầng này sang tầng khác để làm nóng ở áp suất thấp hơn, giúp tăng hiệu quả sử dụng hơi nước và giảm nhu cầu sử dụng nồi hơi.

Các nhà máy có thể bổ sung thêm TVR (máy nén nhiệt bằng tia hơi nước) hoặc MVR (máy nén cơ học) để tái chế hơi nước thay vì đốt thêm nhiên liệu. Khung, đường ống và các bình chứa sử dụng bề mặt tiếp xúc bằng thép không gỉ với thiết kế vệ sinh.

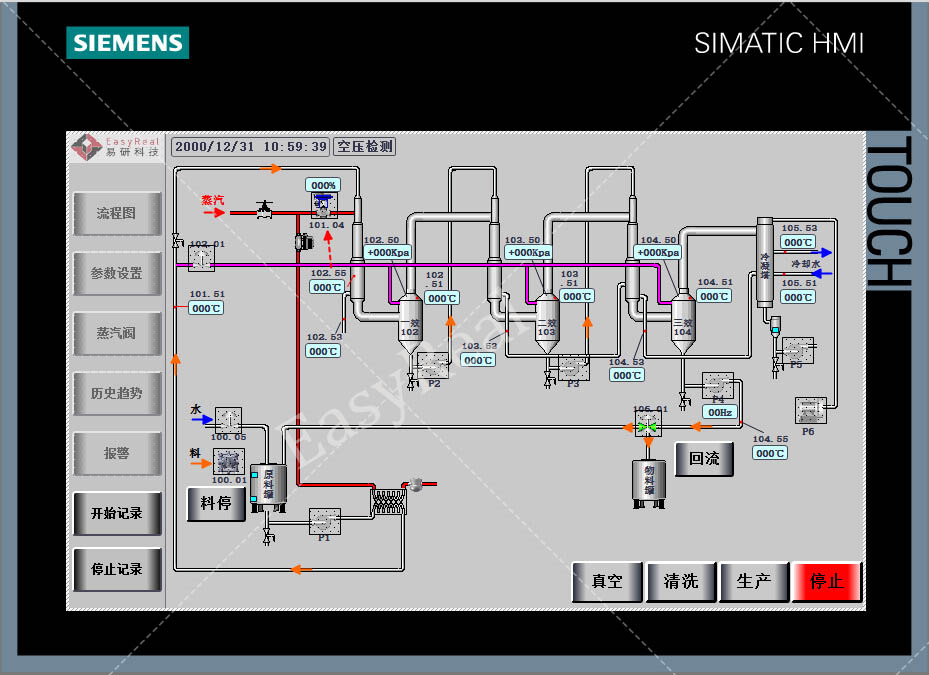

Hệ thống điều khiển dựa trên nền tảng Siemens với giao diện HMI hiển thị xu hướng, các khóa liên động và chức năng xử lý công thức; người vận hành có thể xem các điểm đặt trên màn hình và đảm bảo quá trình vận hành lặp lại được giữa các ca làm việc.

Các nhà sản xuất thực phẩm và đồ uống cô đặc nước ép trong và đục, bột trái cây, siro, sản phẩm từ sữa, cà phê và chiết xuất thực vật trong suốt và đục mà vẫn giữ được chất lượng cao.

Hút chân không kết hợp với thời gian sấy ngắn giúp giảm mùi "chín" và hiện tượng mất màu, từ đó cải thiện kết quả cảm quan và năng suất máy sấy ở các công đoạn tiếp theo.

Các chất trung gian trong ngành hóa chất và dược phẩm được hưởng lợi từ ứng suất nhiệt thấp và khả năng kiểm soát chân không ổn định.

Chênh lệch nhiệt độ nhỏ dưới chân không rất quan trọng đối với thời gian hoạt động và chất lượng sản phẩm. Các hợp chất tạo mùi sẽ bay hơi nếu áp suất cao; chân không bảo vệ chúng và giảm tổn thất trong quá trình tách chiết.

Các quy định về vệ sinh yêu cầu bề mặt tiếp xúc bằng thép không gỉ nhẵn mịn và chu trình CIP tự động với các thông số được ghi lại.

Thiết kế công nghiệp này cung cấp cho người vận hành các điểm đặt và khóa liên động rõ ràng, giúp họ tập trung vào năng suất và tuân thủ quy định thay vì phải vật lộn với các sai lệch.

1. Tiếp nhận và sàng lọc thức ăn → ổn định chất rắn, loại bỏ các hạt lớn.

2. Làm nóng sơ bộ → nâng nhiệt độ nguyên liệu lên gần nhiệt độ cần thiết để tạo màng ổn định.

3. Kiểm tra hệ thống chân không và dàn ngưng tụ → hút ở áp suất mục tiêu; xác minh khả năng làm lạnh.

4. Phân bố màng phim → làm ướt đều tất cả các ống; bảo vệ giá trị U và hương vị.

5. Hiệu ứng 1: sự bay hơi → làm bay hơi nước; dẫn hơi nước đến nhiệt độ cao để thực hiện hiệu ứng tiếp theo.

6. Truyền hơi hiệu ứng tương tác → tầng giảm áp suất; tái chế nhiệt ẩn.

7. Hiệu ứng bay hơi N → kết thúc quá trình cô đặc ở ΔT nhẹ nhàng nhất có thể.

8. Tách pha hơi lỏng → loại bỏ tạp chất; bảo vệ bình ngưng và hương thơm.

9. Ngưng tụ & xử lý nước ngưng tụ → đưa nước ngưng tụ sạch trở lại đường ống chính.

10. Sản phẩm vào bồn chứa / thiết bị tiếp theo → kết nối với thiết bị tiệt trùng UHT, khử khí hoặc chiết rót vô trùng.

11. CIP → chạy quy trình tráng/kiềm/axit/tráng lần cuối; ghi lại thời gian và nhiệt độ.

A) Vật thể trong phim rơi

Cấu trúc: ống thẳng đứng với đầu nối vệ sinh và tấm ống được tối ưu hóa.

Mục đích: tạo một lớp màng mỏng, bay hơi nhẹ nhàng và nhanh chóng nhờ trọng lực.

Nguyên lý hoạt động: chân không làm giảm điểm sôi; ΔT được giữ ở mức thấp; thời gian lưu ngắn giúp bảo toàn hương vị và màu sắc.

Ứng dụng: nước ép, bột trái cây, sản phẩm từ sữa, chiết xuất.

Điểm khác biệt: hệ số truyền nhiệt cao và thời gian lưu thông ngắn; bề mặt tiếp xúc bằng thép không gỉ hợp vệ sinh.

Ưu điểm: chất lượng cao, ít bám cặn, năng suất ổn định trong thời gian vận hành dài.

B) Hệ thống phân phối phim

Cấu trúc: đầu phân phối dung dịch và các thiết bị bên trong giúp làm ướt đều từng ống.

Mục đích: ngăn ngừa các vết ố và vệt nóng trên tường.

Nguyên lý hoạt động: tốc độ làm ướt được kiểm soát giúp duy trì một lớp màng liên tục trên tất cả các ống.

Ứng dụng: rất quan trọng đối với bột trái cây và thức ăn hỗn hợp dạng rắn.

Điểm khác biệt: việc làm ướt đều giúp duy trì giá trị U và kéo dài thời gian hoạt động.

Tác động: giảm số lần dừng vệ sinh; chất lượng sản phẩm ổn định qua các ca làm việc.

C) Bộ gia nhiệt sơ bộ & Bộ trao đổi nhiệt đa tầng

Cấu trúc: bộ gia nhiệt sơ bộ cộng với các bộ gia nhiệt hiệu ứng mắc nối tiếp.

Mục đích: Tái sử dụng nhiệt ẩn từ hiệu ứng trước đó để giảm lượng hơi nước tiêu thụ.

Nguyên lý hoạt động: hơi nước từ thiết bị i làm nóng thiết bị i+1 ở áp suất thấp hơn.

Ứng dụng: hiệu ứng gấp ba hoặc gấp bốn lần làm cơ sở; nhiều hiệu ứng hơn khi lợi ích mang lại là chính đáng.

Điểm khác biệt: Tương thích với hệ thống TVR/MVR và nguồn nhiệt thải.

Tác động: Hiệu suất sử dụng hơi nước cao hơn và chi phí trên mỗi kg thấp hơn.

D) Bộ tách hơi-lỏng

Cấu trúc: bộ tách dòng xoáy/thẳng đứng có bộ lọc hơi nước.

Mục đích: loại bỏ các giọt nước trước khi vào bình ngưng và bình nén lại.

Nguyên lý hoạt động: trọng lực và kiểm soát dòng chảy hạn chế sự cuốn theo vật thể.

Ứng dụng: tất cả các tác dụng; đặc biệt là tác dụng cuối cùng giúp lưu giữ hương thơm.

Điểm khác biệt: Nước ngưng tụ sạch hơn; chân không và tải máy nén ổn định.

Tác động: Tuổi thọ thiết bị được kéo dài hơn và giảm thiểu thất thoát hương liệu.

E) Bộ ngưng tụ bề mặt & Môi trường chân không

Cấu trúc: bình ngưng dạng ống lồng, hệ thống tuần hoàn nước làm mát, bơm/máy phun chân không.

Mục đích: chuyển hơi nước thành chất ngưng tụ và duy trì độ chân không theo yêu cầu.

Nguyên lý hoạt động: việc thải nhiệt ở nhiệt độ tiếp cận ổn định giúp ổn định áp suất.

Ứng dụng: thực phẩm, sữa, hóa chất; hút chân không sâu cho nguyên liệu nhạy cảm với nhiệt.

Điểm khác biệt: Chế độ hút chân không ổn định giúp cải thiện chất lượng sản phẩm và cân bằng năng lượng.

Tác động: ít báo động hơn; vận hành ổn định ở nhiệt độ mục tiêu.

F) Mô-đun TVR (Tái nén hơi nhiệt)

Cấu trúc: bộ phun tia hơi nước (không có bộ phận chuyển động) với điều khiển hơi nước dẫn động.

Mục đích: nén lại dòng hơi và dẫn ngược trở lại làm môi chất gia nhiệt.

Nguyên lý hoạt động: hơi nước dẫn động cuốn theo hơi thứ cấp và nâng cao nhiệt độ/áp suất của nó.

Ứng dụng: khi có sẵn hơi nước và chi phí đầu tư (CAPEX) phải ở mức vừa phải.

Điểm khác biệt: sự đơn giản và độ tin cậy, "giống như thêm một hiệu ứng đặc biệt."

Tác động: Tiết kiệm chi phí vận hành đáng kể so với các đoàn tàu truyền thống.

G) Mô-đun MVR (Tái nén hơi cơ học)

Cấu trúc: quạt/máy nén, động cơ điều khiển, biến tần, hệ thống quản lý nước ngưng.

Mục đích: nén lại phần lớn hơi nước bằng điện thay vì hơi nước trực tiếp.

Nguyên lý hoạt động: công cơ học làm tăng nhiệt độ bão hòa để tái sử dụng làm bộ gia nhiệt chính.

Ứng dụng: các địa điểm tiết kiệm điện hoặc các dự án khử carbon.

Điểm khác biệt: nhu cầu hơi nước riêng thấp nhất; giảm thiểu sự phụ thuộc vào nhiên liệu hóa thạch.

Tác động: Giảm đáng kể lượng tiêu thụ năng lượng và khí thải CO₂ với cấu hình nhiệt độ ổn định.

H) PLC + HMI & Hệ thống CIP tự động

Cấu trúc: PLC Siemens, HMI màn hình cảm ứng, thiết bị điện cao cấp, hệ thống xử lý công thức, khóa liên động; chức năng CIP tích hợp và van.

Mục đích: duy trì các điểm đặt, hiển thị xu hướng và rút ngắn thời gian chuyển đổi với chu trình CIP tự động.

Nguyên lý hoạt động: điều khiển vòng kín nhiệt độ, mức chất lỏng, chân không và lưu lượng; có ba chế độ hoạt động để kết hợp các hiệu ứng khác nhau.

Điểm khác biệt: Hệ thống điều khiển độc lập của Siemens, điều khiển liên kết cho quá trình chuyển đổi trạng thái an toàn và các linh kiện thương hiệu quốc tế.

Tác động: ít công nhân vận hành hơn trên mỗi dây chuyền, chuyển đổi an toàn hơn và quy trình vận hành trơn tru, lặp lại được.

Quy trình sản xuất công nghiệp cho các loại nước ép trong/đục, bã, sữa cô đặc, chiết xuất thực vật và siro. Màng lọc chân không giúp bảo vệ chất lượng sản phẩm.

Kỹ thuật có thể điều chỉnh sự đồng bộ giữa hiệu ứng, chân không và tích hợp nhiệt trên toàn bộ hệ thống.

Các nhà máy có thể dẫn chất cô đặc đến quy trình xử lý UHT, khử khí hoặc đóng gói vô trùng bằng các đường ống ngắn để hạn chế thất thoát và đơn giản hóa việc kiểm toán.

Các kỹ thuật viên vận hành quản lý các công thức PLC, điểm đặt và cảnh báo từ màn hình HMI, trong khi các khóa liên động điều phối bơm, van và chân không để đảm bảo quá trình khởi động và dừng diễn ra an toàn. Hệ thống ghi lại xu hướng và hồ sơ lô để phục vụ kiểm soát chất lượng và đánh giá nhà máy; việc xuất dữ liệu hỗ trợ cải tiến liên tục.

Thiết kế của EASYREAL sử dụng hệ thống điều khiển của Siemens và các linh kiện điện tử mang thương hiệu Siemens để đảm bảo độ tin cậy.

Thiết bị bay hơi hỗ trợ ba chế độ vận hành (ví dụ: tất cả các hiệu ứng cùng hoạt động, hiệu ứng thứ 3 + thứ 1, hoặc chỉ hiệu ứng thứ 1) để các nhà máy có thể thích ứng với sự biến động của nguyên liệu thô, khung thời gian áp dụng biểu giá hoặc hoạt động ở tải một phần mà không làm mất ổn định.

Quy trình CIP được thực hiện từ cùng một giao diện HMI với các bước xác định và kiểm tra nhiệt độ/thời gian.

Hãy chia sẻ thông tin về nhiệt độ đầu vào/đầu ra (độ Brix hoặc hàm lượng chất rắn, độ nhớt), lượng nước cần loại bỏ hàng ngày, nhiệt độ sản phẩm cho phép và chi phí tiện ích (chất lượng/chi phí hơi nước, điện năng, nước làm mát).

Chúng tôi sẽ đề xuất số lượng hiệu ứng, các tùy chọn TVR/MVR, các cơ hội tích hợp nhiệt và sơ đồ bố trí/P&ID với các bước vận hành thử và kế hoạch dự phòng.

Contact EASYREAL: sales@easyreal.cn.