Многоступенчатый пленочный испаритель

Испаритель распределяет подаваемое сырье в виде однородной пленки внутри вертикальных трубок. Вакуум понижает температуру кипения, поэтому испарение происходит плавно при небольших перепадах температур (ΔT), в то время как пленка быстро перемещается. Такая термодинамическая схема сохраняет чувствительные ингредиенты и ограничивает загрязнение.

Многоступенчатая компоновка направляет вторичный пар из одной ступеней для нагрева следующей при более низком давлении, что повышает экономичность использования пара и снижает потребность котла в воде.

На предприятиях можно дополнительно установить пароструйный термокомпрессор (TVR) или механический рекомпрессор (MVR) для рециркуляции пара вместо сжигания дополнительного топлива. В конструкции рамы, трубопроводов и резервуаров используются контактные поверхности из нержавеющей стали, обеспечивающие гигиеничность.

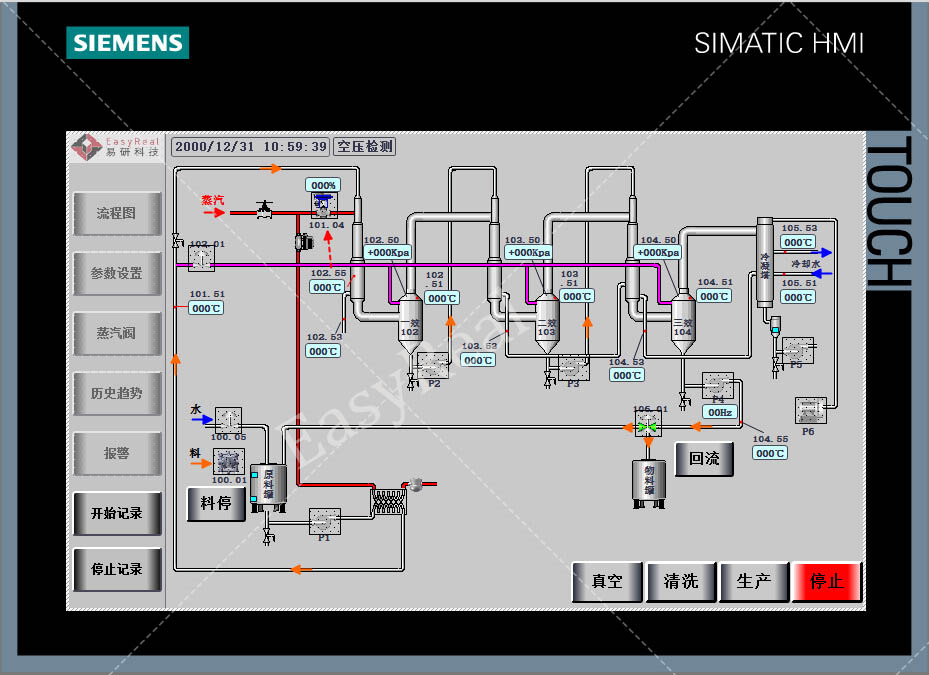

Система управления основана на решениях Siemens и включает в себя интерфейс HMI, графики, блокировки и обработку рецептов; операторы видят заданные значения на экране и обеспечивают повторяемость результатов в течение нескольких смен.

Производители продуктов питания и напитков концентрируют прозрачные и мутные соки, мякоть, сиропы, молочные продукты, кофе и растительные экстракты, сохраняя при этом высокое качество.

Вакуум в сочетании с кратковременным пребыванием жидкости в сушилке уменьшает «термическую» привкус и потерю цвета, что улучшает последующие органолептические свойства и выход готовой продукции.

Для производства промежуточных продуктов химической и фармацевтической промышленности выгодно низкое термическое воздействие и стабильный контроль вакуума.

Незначительное изменение температуры в условиях вакуума имеет значение для бесперебойной работы и качества. Ароматические соединения испаряются при высоком давлении; вакуум защищает их и снижает потери при отмывании.

Правила гигиены требуют использования гладких контактных поверхностей из нержавеющей стали и автоматизированных циклов CIP с регистрацией параметров.

Такая конструкция обеспечивает операторам четкие заданные значения и блокировки, позволяя им сосредоточиться на производительности и соблюдении требований, а не на борьбе с отклонениями.

1. Прием и просеивание корма → стабилизация твердых частиц, удаление крупных частиц.

2. Предварительный нагрев → повышение температуры подаваемого материала до уровня, близкого к температуре образования стабильной пленки.

3. Настройка вакуума и проверка конденсатора → достижение целевого давления; проверка холодопроизводительности.

4. Распределение пленки → равномерно смочить все трубки; сохранить значение U и вкус.

5. Эффект 1: испарение → испарение воды; направление пара на нагрев – следующий эффект.

6. Межэффективный перенос пара → каскадное снижение давления; рециркуляция скрытой теплоты.

7. Эффект испарения N → конечная концентрация при максимально возможном ΔT.

8. Разделение пар-жидкость → удаление уноса; защита конденсатора и ароматизатора.

9. Конденсация и обработка конденсата → возврат чистого конденсата в коллекторы.

10. Продукт для размещения в резервуаре / следующем блоке → подключение к УВТ-генератору, деаэратору или асептическому разливочному устройству.

11. CIP → промывка/щелочь/кислота/окончательная промывка; лог времени и температуры.

А) Падающее пленочное тело

Конструкция: вертикальные трубы с санитарными коллекторами и оптимизированной трубной решеткой.

Назначение: формирование тонкой пленки под действием силы тяжести для мягкого и быстрого испарения.

Принцип работы: вакуум понижает температуру кипения; разница температур (ΔT) остается низкой; время выдержки короткое, что позволяет сохранить вкус и цвет.

Применение: соки, мякоть, молочные продукты, экстракты.

Отличительные особенности: высокие коэффициенты теплопередачи и короткое время протекания потока; гигиеничные контактные поверхности из нержавеющей стали.

Результат: высокое качество, меньшее загрязнение, стабильная производительность на протяжении длительных циклов работы.

Б) Система распространения фильмов

Конструкция: подающая головка и внутренние устройства, обеспечивающие равномерное смачивание каждой трубки.

Назначение: предотвращение появления сухих пятен и разводов от нагревательных приборов на стенах.

Принцип работы: контролируемая скорость смачивания обеспечивает образование сплошной пленки по всей поверхности трубок.

Применение: крайне важно для обработки фруктовой мякоти и кормов со смешанными твердыми веществами.

Отличительные особенности: равномерное смачивание поддерживает значения U и увеличивает продолжительность хода.

Результат: меньше остановок для уборки; стабильное качество продукции на протяжении всех смен.

C) Подогреватели и многоступенчатые теплообменники

Конструкция: предварительный нагреватель и нагревательные элементы, соединенные последовательно.

Цель: повторное использование скрытой теплоты от предыдущего эффекта для снижения расхода пара.

Принцип работы: пар из эффекта i нагревает эффект i+1 при более низком давлении.

Применение: тройной или четверной эффект в качестве базового показателя; больше эффектов там, где это оправдано с точки зрения полезности.

Отличительные особенности: совместимость с TVR/MVR и источниками отработанного тепла.

Результат: повышение экономичности использования пара и снижение стоимости килограмма.

D) Парожидкостные сепараторы

Конструкция: вертикальные/вихревые сепараторы с демистерами.

Назначение: удаление капель перед конденсаторами и рекомпрессорами.

Принцип работы: гравитация и регулирование потока ограничивают унос.

Применение: все эффекты; особенно стойкий эффект для сохранения аромата.

Отличительные особенности: более чистый конденсат; стабильный вакуум и нагрузка на компрессор.

Результат: увеличение срока службы оборудования и уменьшение потерь аромата.

E) Поверхностный конденсатор и вакуумная среда

Конструкция: кожухотрубный конденсатор, контур водяного охлаждения, вакуумные насосы/эжекторы.

Назначение: преобразование пара в конденсат и поддержание вакуума на заданном уровне.

Принцип работы: отвод тепла при стабильной температуре приближения стабилизирует давление.

Применение: пищевая, молочная, химическая промышленность; глубокий вакуум для термочувствительных кормов.

Отличительные особенности: стабильный вакуум улучшает качество продукции и энергетический баланс.

Результат: меньшее количество сигналов тревоги; стабильная работа при целевых температурах.

F) Модуль термической рекомпрессии пара (ТВР)

Конструкция: пароструйный эжектор (без движущихся частей) с управлением подачей пара.

Назначение: повторное сжатие парового потока и его возврат в качестве теплоносителя.

Принцип работы: движущий пар увлекает вторичный пар и повышает его температуру/давление.

Применение: когда имеется пар и капитальные затраты должны оставаться умеренными.

Отличительные черты: простота и надежность, «словно добавляешь дополнительный эффект».

Результат: значительная экономия операционных расходов по сравнению с классическими поездами.

G) Модуль MVR (механическая рекомпрессия пара)

Конструкция: воздуходувка/компрессор, электропривод, частотно-регулируемый привод, система отвода конденсата.

Назначение: повторное сжатие большей части пара с помощью электричества, а не пара под напряжением.

Принцип работы: механическая работа повышает температуру насыщения для повторного использования в качестве основного нагревателя.

Применение: объекты, ориентированные на повышение энергоэффективности, или проекты по декарбонизации.

Отличительные особенности: самая низкая удельная потребность в паре; снижает зависимость от ископаемого топлива.

Результат: значительное сокращение потребления энергии и выбросов CO₂ при стабильном тепловом режиме.

H) ПЛК + ЧМИ и автоматизированная CIP-мойка

Конструкция: ПЛК Siemens, сенсорный HMI-интерфейс, электрооборудование ведущих производителей, система управления рецептами, блокировки; встроенная функция CIP-мойки и клапаны.

Назначение: поддержание заданных параметров, отображение тенденций и сокращение времени переналадки за счет автоматизированных циклов CIP.

Принцип работы: замкнутый контур управления температурой, уровнями, вакуумом и потоками; доступны три режима работы для комбинирования эффектов.

Отличительные особенности: независимое управление Siemens, рычажное управление для безопасных переходов между состояниями и компоненты международных брендов.

Результат: меньшее количество операторов на линии, более безопасные переходы и чистые, воспроизводимые циклы работы.

Производство прозрачных/мутных соков, мякоти, молочных концентратов, растительных экстрактов и сиропов осуществляется в соответствии с промышленными графиками. Пленка, образующаяся при вакуумной обработке, обеспечивает сохранение качества продукции.

Инженерные решения позволяют согласовать воздействие внешних факторов, вакуум и интеграцию тепловых процессов по всей системе.

На предприятиях можно направлять концентрат на ультравысокотемпературную обработку, деаэрацию или асептическое розлив с использованием коротких линий, чтобы минимизировать потери и упростить аудит.

Операторы управляют рецептами ПЛК, заданными значениями и сигналами тревоги с экранов HMI, а блокировки координируют работу насосов, клапанов и вакуума, обеспечивая безопасный запуск и остановку. Система регистрирует тенденции и данные о партиях для контроля качества и анализа работы предприятия; экспорт данных способствует непрерывному совершенствованию.

В конструкции EASYREAL используются системы управления Siemens и фирменные электрические компоненты для обеспечения надежности.

Испаритель поддерживает три режима работы (например, все режимы одновременно, 3-й + 1-й или только 1-й), что позволяет предприятиям адаптироваться к колебаниям цен на сырье, изменениям тарифов или работе с частичной нагрузкой без потери стабильности.

Процесс CIP выполняется с помощью того же человеко-машинного интерфейса с заданными этапами и проверками температуры/времени.

Укажите диапазон параметров подачи сырья (содержание сухих веществ в °Brix или на выходе, вязкость), суточную нагрузку по удалению воды, допустимую температуру продукта и коммунальные услуги (качество/стоимость пара, электроэнергия, охлаждающая вода).

Мы предложим количество воздействий, варианты TVR/MVR, возможности интеграции тепловых потоков, а также компоновку/технологическую схему с этапами ввода в эксплуатацию и планом запасных частей.

Contact EASYREAL: sales@easyreal.cn.