Kokosnootverwerkingslijn

Deze industriële lijn levert kokosmelk en water in grote volumes aan producenten van dranken en ingrediënten.

Operators voeren de gepelde kokosnoten in het systeem, dat ze snijdt, afvoert en het water en het vruchtvlees scheidt.

In de melkafdeling worden de kokosnoten onder gecontroleerde verhitting gemalen en geperst, zodat de kokosroom vrijkomt.

Gesloten-lussensoren bewaken de druk en temperatuur in elke fase.

Een centraal PLC-systeem beheert de verwarmings-, koel- en sterilisatiefases.

Met HMI's met touchscreen kunnen operators de temperatuur en druk instellen, trends controleren en productiegegevens bijhouden.

Geautomatiseerde CIP-cycli reinigen de roestvrijstalen contactoppervlakken na elke dienst, zonder dat leidingen of tanks gedemonteerd hoeven te worden.

Alle leidingen zijn gemaakt van roestvrij staal 304/316, pakkingen van voedingskwaliteit en snelklemmen voor veilig onderhoud.

De indeling is modulair.

Elke sectie – voorbereiding, extractie, filtratie, standaardisatie, sterilisatie en vulling – functioneert als een onafhankelijke eenheid.

U kunt de output uitbreiden of nieuwe SKU's toevoegen zonder de hoofdlijn te stoppen.

Hierdoor krijgen fabrieken een constante productkwaliteit en minimale uitvaltijd.

Industriële kokosmelkverwerkingsfabrieken bedienen meerdere sectoren:

• Drankenfabrieken die puur kokoswater of gearomatiseerde dranken bottelen.

• Voedselverwerkers die kokosroom produceren voor ijs, bakkerijproducten en desserts.

• Exporteenheden voor het verpakken van UHT-melk en water voor de wereldwijde detailhandel en horecamarkt.

• Leveranciers van ingrediënten die zuivelalternatieven en veganistische formules aanbieden.

In elke fabriek worden strenge controles uitgevoerd op het gebied van hygiëne, nauwkeurigheid van etiketten en houdbaarheid.

Deze lijn houdt gegevens over temperaturen en batches bij, zodat u gemakkelijk kunt voldoen aan de ISO- en CE-conformiteitscontroles.

Dankzij de geautomatiseerde kleppen en slimme recepten worden bedieningsfouten beperkt. Dat betekent minder klachten van klanten en een stabielere levering.

Kokosmelk en -water brengen specifieke risico's met zich mee.

Ze bevatten natuurlijke enzymen en vetten die snel bederven als ze ongelijkmatig worden verhit.

De viscositeit verandert snel met de temperatuur. Als het verwerkingsproces lang duurt, moeten de grondstoffen daarom snel worden afgekoeld en bij lage temperaturen worden opgeslagen om ranzigheid door langdurig verwerkingsproces te voorkomen.

Deze industriële productielijn maakt gebruik van een homogenisator om een gelijkmatige verdeling van het kokosmelkvet te garanderen.

Door vacuümontluchting worden luchtbellen verwijderd die oxidatie en smaakverlies veroorzaken.

Gebruik een buisvormige UHT-sterilisator om een effectieve sterilisatie van producten te garanderen

Elke tank is voorzien van CIP-sproeibollen om bacteriën te doden en vetresten te verwijderen na de productie.

Het resultaat is een schoon, consistent resultaat, waarbij de witte kleur en het frisse aroma van de kokosnoot behouden blijven.

Begin met uw beoogde output.

Bijvoorbeeld, een dienst van 8 uur met 6.000 L/u levert ongeveer 48 ton kokosmelk per dag op.

Kies de apparatuurcapaciteit die past bij uw marktomvang en SKU-mix.

Belangrijke parameters zijn:

• Warmteoverdrachtsgebied en vacuümbereik in de sterilisator.

• Type roerwerk (schrapertype voor roomlijnen; hoge schuifkracht voor melk).

• Pijpdiameters en kleppenblokken die geautomatiseerde CIP en snelle omschakelingen ondersteunen.

• Vulmethode (aseptische zak, glazen fles, blik of PET).

Wij adviseren om vóór de definitieve indeling een proefverificatie uit te voeren om de warmtebalans en opbrengst te bevestigen.

Onze technici schalen het systeem vervolgens op naar uw industriële footprint en nutsvoorzieningsplan.

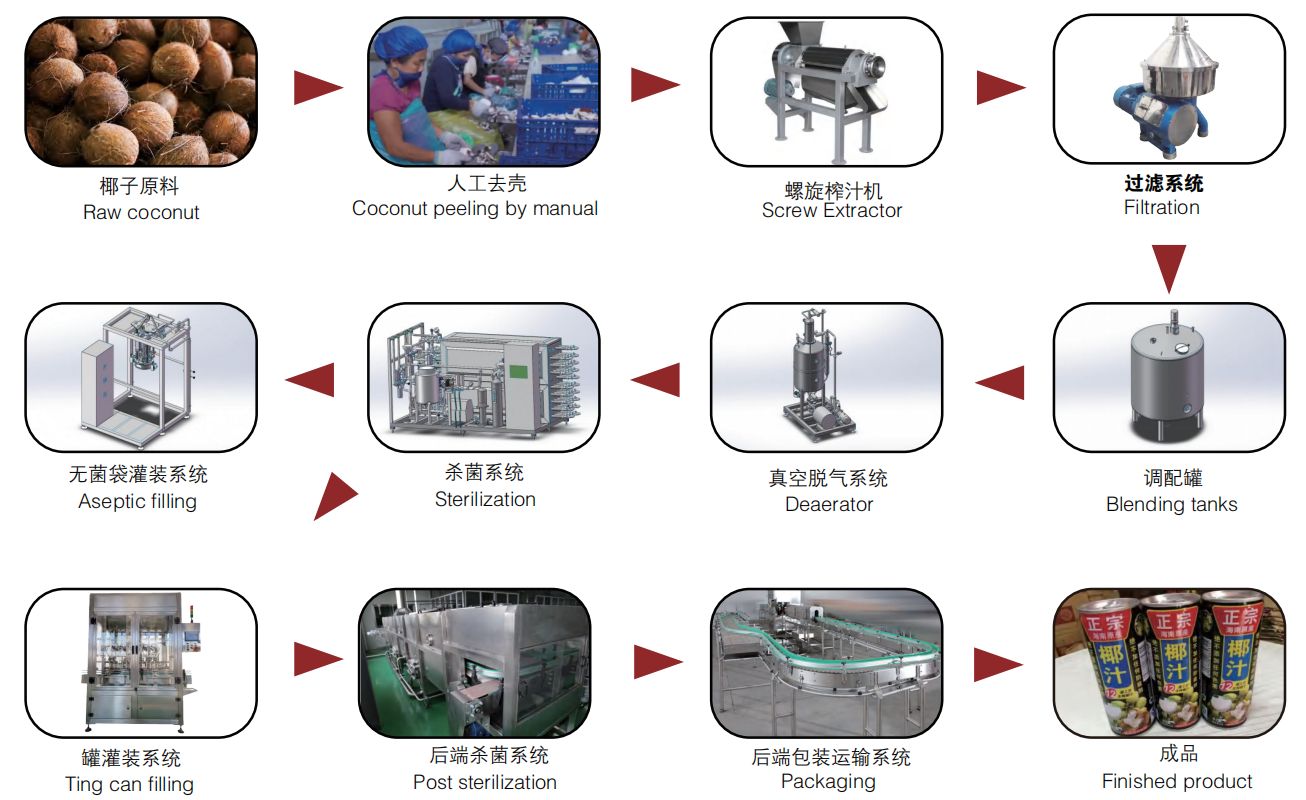

1. Inname en sortering van ruwe grondstoffen

Werknemers laden gepelde kokosnoten op de invoerband.

2. Barsten en waterophoping

De boormachine maakt gaten in kokosnoten om water te onttrekken en dit in een opslagtank te verzamelen, zodat er geen stof ontstaat.

3. Korrels schillen en wassen

Het vruchtvlees van de kokosnoot wordt geschild, gewassen en gecontroleerd op bruine vlekken, zodat de natuurlijke witte kleur behouden blijft.

4. Slijpen en persen

Hogesnelheidsmolens vermalen de pulp tot kleine deeltjes, en een mechanische pers haalt er de kokosmelk uit.

5. Filtratie en standaardisatie

Filters verwijderen vezels en vaste stoffen. Operators passen het vetgehalte aan op basis van de productspecificaties.

6. Homogenisatie en ontluchting

De melk stroomt door een hogedrukhomogenisator en vacuümontluchter om de textuur te stabiliseren en lucht te verwijderen. Deze units kunnen inline op de sterilisator worden aangesloten voor continue homogenisatie en ontgassing.

7. Sterilisatie

Buissterilisatoren verwarmen de melk gedurende 2-4 seconden tot 142 °C (UHT). Buis-in-buissterilisatoren zijn geschikt voor roomlijnen met een hoog vetgehalte en een hoge viscositeit.

8. Vullen

Het product koelt af tot 25–30 °C en wordt afgevuld met een aseptische vulmachine.

9. CIP en overgang

Na elke batch voert het systeem een volledig geautomatiseerde CIP-cyclus uit met alkalische en zure spoelingen om de hygiëne te handhaven en de downtime tot een minimum te beperken.

10. Eindinspectie en verpakking

Inline viscositeits- en Brix-meters bevestigen de consistentie vóór het kartonneren en palletiseren.

Hetzelfde kernproces geldt voor de productielijnen voor kokoswater, met kleine aanpassingen in de filterkwaliteit en sterilisatietemperatuur om de natuurlijke elektrolyten te behouden.

1. Kokosnootboormachine en wateropvanger

De boormachine boort slechts een klein gaatje in de kokosnoot, zodat zowel het water als de kern zoveel mogelijk intact blijven.

Een roestvrijstalen kanaal verzamelt het kokoswater onder een gesloten deksel om bacteriën en stof te voorkomen.

Deze stap beschermt de natuurlijke smaak vóór de eigenlijke extractie.

2. Sectie Kokosmelk Extractie

Dit onderdeel combineert een maalwerk en een sapcentrifuge.

Hij breekt het vruchtvlees van de kokosnoot in kleine stukjes en perst de kokosmelk eruit met behulp van een schroefpers.

Vergeleken met handpersen is de output ruim 30% hoger en blijven de vetniveaus constant.

3. Filtratie- en centrifugesysteem voor kokoswater

Een twee-fasenfilter verwijdert grote vezels uit kokoswater.

Vervolgens scheidt een schijfcentrifuge de waterfracties, lichte olie en onzuiverheden.

Deze scheiding verbetert de helderheid van het kokoswaterproduct.

4. Homogenisator

De kokosmelkverwerkingsmachine bevat een hogedrukhomogenisator om de emulsie te stabiliseren.

Bij een druk van 40 MPa worden de vetbolletjes in microscopisch kleine deeltjes verdeeld.

De melk blijft glad en schift niet tijdens de opslag.

Deze stap is essentieel voor de houdbaarheid van kokosdranken.

5. UHT-sterilisator

De keuze voor een buissterilisator of een buis-in-buissterilisator hangt af van de vloeibaarheid van het product.

Kokoswater heeft een milde verwarming nodig om het aroma te behouden; kokosroom moet snel worden verwarmd om verbranding te voorkomen.

PLC-regeling zorgt ervoor dat de temperatuur binnen ±1 °C van de instelwaarde blijft.

Dankzij het energieterugwinningsontwerp van de buissterilisator kunnen klanten hun bedrijfskosten verlagen.

6. Aseptische vulmachine

Een kokoswaterverwerkingsmachine wordt afgesloten met een steriel vulsysteem.

Alle productpaden zijn gemaakt van roestvrij staal SUS304 of SUS316L.

Het kan samenwerken met de sterilisator om inline CIP en SIP te realiseren.

Dit garandeert een lange houdbaarheid zonder conserveermiddelen.

7. CIP-reinigingssysteem

De geautomatiseerde CIP-skid mengt water, alkali en zuur om tanks en leidingen te reinigen.

Het voert gedefinieerde cycli uit met regeling van debiet, tijd en temperatuur.

Operators selecteren recepten op de HMI en volgen de voortgang in realtime.

Dankzij dit proces wordt de schoonmaaktijd met 40% verkort en blijft de gehele kokosnootverwerkingsmachine klaar voor de volgende batch.

Fabrieken kunnen verschillende kokosnotenbronnen aanleggen zonder de hoofdlijn te veranderen.

Verse, bevroren en halfverwerkte kokosnoten vallen allemaal in hetzelfde voorbereidingsgedeelte.

Sensoren passen de snelheid en de verhitting aan op basis van het vaste-stof- en oliegehalte van het materiaal.

U kunt ook meerdere uitvoertypen uitvoeren:

• Zuiver kokoswater in PET, glas of tetra-verpakking.

• Kokosmelk en -room om te koken of voor desserts.

• Geconcentreerde kokosnootbasis voor reconstitutie in exportmarkten.

• Gemengde dranken met vruchtensap of plantaardige eiwitten.

Snelwisselkoppelingen en automatische kleppenblokken beperken de stilstandtijd tijdens SKU-wisselingen.

Dankzij die flexibiliteit kunnen planten beter voldoen aan de seizoensgebonden vraag en hun productie beter benutten.

Het PLC- en HMI-systeem vormt het brein van de hele lijn.

Operators kunnen vooraf gedefinieerde recepten voor melk- of waterproducten laden en elke tank en pomp in realtime bewaken.

Slimme functies zijn onder meer:

• Centraal touchscreen met trendgrafieken en batchgegevens.

• Rolgebaseerde toegang voor operators, supervisors en onderhoudspersoneel.

• Ethernet-verbinding voor bewaking op afstand en serviceondersteuning.

• Bijhouden van energie- en waterverbruik voor elke batch.

Automatische vergrendelingen voorkomen dat onveilige handelingen plaatsvinden, waardoor zowel het product als de apparatuur worden beschermd.

De lijn blijft stabiel tijdens alle diensten, zelfs met beperkte training voor de operator.

EasyReal ondersteunt uw project van concept tot ingebruikname.

Ons team bestudeert uw productformule, verpakking en gebruiksindeling om een evenwichtig proces te ontwerpen.

Wij leveren:

• lay-out en P&ID-ontwerp.

• Levering, installatie en inbedrijfstelling van apparatuur op locatie.

• Operatorsopleiding, reserveonderdelen en service op afstand voor uw eerste productieseizoen.

Elke kokosmelkverwerkingsfabriek voldoet aan de internationale hygiëne- en veiligheidsnormen en beschikt over CE- en ISO-certificeringen.

Fabrieken in Azië, Afrika en Latijns-Amerika gebruiken al EasyReal-lijnen die dagelijks duizenden liters kokosmelk en water per uur produceren.

Neem contact met ons op om uw doelcapaciteit en verpakkingsstijl te bespreken.

Wij helpen u bij het configureren van de juiste kokosnootverwerkingsmachine om uw productie efficiënt op te schalen.